石材切割过程中,为了降低切割刀具的温度、提高切割效率和质量,需要使用水进行冷却和润滑。切割过程中产生的石粉会迅速混入水中,形成高浓度的含粉废水。例如,使用圆盘锯或绳锯切割大理石、花岗岩等石材时,每切割 1 立方米的石材大约会产生 1 - 2 立方米的废水。

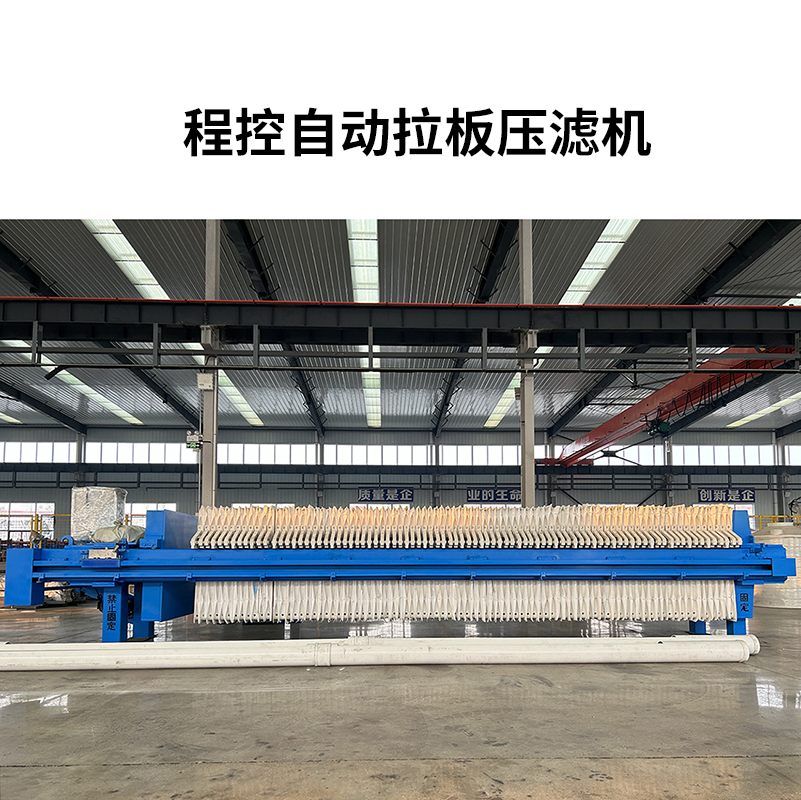

处理石材废水的压滤机

石材加工环节石材切割产生废水有什么特点:

物理特性

悬浮物浓度高

石材切割时,刀具与石材剧烈摩擦会产生大量细小的石粉颗粒,这些石粉迅速混入冷却水中形成废水。其悬浮物浓度通常较高,可达数千甚至上万毫克每升。例如在切割花岗岩时,废水中悬浮物浓度可能在 5000 - 20000mg/L 之间。高浓度的悬浮物使得废水外观呈现浑浊状态,若不及时处理,会导致管道堵塞、设备磨损等问题。

粒径分布广

废水中石粉颗粒的粒径大小差异较大,从几微米到上百微米都有。较小的颗粒可能是在切割过程中因石材的微观破碎产生,而较大的颗粒则可能是切割时崩落的小块石材。这种广泛的粒径分布使得废水的沉淀分离变得较为困难,细小颗粒不易自然沉降,需要借助絮凝剂等辅助手段才能实现有效分离。

温度较高

切割过程中刀具与石材摩擦会产生大量的热,为了保证切割精度和刀具寿命,需要使用大量的水进行冷却。因此,产生的废水温度相对较高,一般比常温高出 10 - 20℃。较高的水温会影响后续处理工艺中一些药剂的反应效果,也可能对处理设备的材质和性能提出更高要求。

化学特性

硬度大

石材本身含有多种矿物质,如钙、镁等,在切割过程中这些矿物质会溶解到水中,导致废水硬度较大。高硬度的废水容易在设备和管道内壁形成水垢,降低设备的传热效率和管道的流通能力,增加设备的维护成本和能源消耗。

成分复杂

除了石粉和矿物质外,切割废水还可能含有切割液等添加剂。切割液的作用是润滑刀具、降低摩擦、提高切割效率和质量,常见的切割液成分包括矿物油、表面活性剂、防腐剂等。这些添加剂的存在使得废水的化学成分更加复杂,增加了废水处理的难度。

pH 值不稳定

不同类型的石材和切割液可能导致废水的 pH 值有所不同。有些石材本身呈碱性,而一些切割液可能呈酸性或中性。因此,切割废水的 pH 值可能在 6 - 10 之间波动,不稳定的 pH 值会影响后续处理工艺中絮凝剂、沉淀剂等药剂的使用效果,需要进行适当的调节。

水量特性

产生量大

石材切割通常是大规模工业化生产,为了保证切割的连续性和效率,需要不断地供应冷却水。因此,切割过程中产生的废水量较大,其产生量与切割设备的规模、切割速度和切割时间等因素密切相关。例如,一台大型的石材切割设备每小时可能产生数立方米甚至更多的废水。

排放连续

在石材切割生产过程中,只要设备在运行,就会持续不断地产生废水。这种连续排放的特点要求废水处理系统具备稳定、连续的处理能力,以确保废水能够及时、有效地得到处理。