厢式压滤机的处理量(单位时间内处理的物料量或固液分离量)是衡量设备运行效率的关键指标,其大小受多种因素综合影响,主要可分为物料特性、设备参数、操作条件三大类,具体如下:

相关阅读:效率高的厢式压滤机

一、物料特性

物料本身的物理和化学性质是影响处理量的核心因素,直接决定过滤难度和速度:

物料浓度

进料浓度(含固率)过高时,物料黏稠度大,流动性差,易堵塞滤布和进料管道,导致过滤速度减慢;

浓度过低时,虽然流动性好,但滤室内需填充更多液体,过滤时间延长,且相同体积下固体量少,实际处理效率反而下降。

通常适合的进料浓度为 10%~30%(不同物料略有差异),需通过预处理(如浓缩)调节至较佳范围。

颗粒大小与分布

颗粒较粗(如砂质污泥)时,滤饼孔隙率高,滤液易透过,过滤速度快,处理量高;

颗粒细小(如胶体、黏土类污泥)或粒度分布不均时,滤布易被细颗粒堵塞,形成致密滤饼,阻碍滤液流动,导致过滤时间延长,处理量降低。

物料黏度

黏度高的物料(如含油脂、高分子有机物的污泥)流动性差,在滤室内难以快速填充和过滤,且滤饼与滤布的附着力强,卸料困难,间接降低处理效率。

化学性质

物料的 pH 值、腐蚀性、温度等会影响滤布和滤板的稳定性:

强酸碱环境可能腐蚀滤板(如铸铁滤板)或损坏滤布(如化纤滤布耐酸性差),导致设备故障停机;

温度过高(超过滤布或滤板耐受范围)会加速滤材老化,同时可能改变物料黏度(如高温降低部分物料黏度,加快过滤)。

二、设备参数

设备自身的结构和性能参数直接决定其处理能力上限:

过滤面积

过滤面积是影响处理量的核心参数(处理量与过滤面积大致呈正比)。过滤面积越大(滤板数量越多、单块滤板面积越大),滤布与物料的接触面积越大,单位时间内可过滤的滤液量越多,处理量越高。

例如:50㎡的压滤机处理量通常低于 100㎡的同类型设备(其他条件相同)。

滤室容积

滤室是物料在压滤机内的容纳空间,容积越大,单次可处理的物料量越多(尤其对高浓度物料)。滤室容积由滤板厚度、数量及密封性能决定,容积不足会导致需频繁启停设备,降低整体效率。

滤板与滤布性能

滤板材质(如聚丙烯、铸铁、橡胶)影响耐压性和抗腐蚀性,进而影响设备连续运行时间;滤板表面的纹路设计(如凸点分布、流道结构)会影响滤液流动速度和滤饼形成均匀性。

滤布的材质(如涤纶、丙纶、锦纶)、孔径大小、透气性直接决定过滤阻力:孔径匹配物料颗粒时,既能截留固体又不易堵塞,过滤速度快;透气性好的滤布可加速滤液排出,提升处理量。

液压系统压力

液压系统提供的压紧压力(通常 0.6~2.0MPa)影响滤室密封性和压榨效果:压力不足时,滤板间隙易漏料,导致物料损失和过滤效率下降;压力过高可能损坏滤板,且需平衡能耗与效果。

三、操作条件

合理的操作参数设置和工艺控制能较大化设备处理量:

过滤压力与时间

进料压力(通常 0.2~0.6MPa)决定物料进入滤室的速度和滤饼形成压力:压力过低,进料慢,滤饼疏松;压力过高,可能导致细颗粒穿过滤布或滤板变形。

过滤时间需与物料特性匹配:时间过短,滤饼含水率高,固体回收率低;时间过长,虽滤饼干燥但会延长周期,降低单位时间处理量。

预处理效果

若物料未经有效预处理(如絮凝调理),细小颗粒难以凝聚,过滤阻力大,处理量显著下降。通过添加絮凝剂(如 PAC、PAM)使颗粒抱团,形成大絮体,可大幅提高过滤速度,增加处理量。

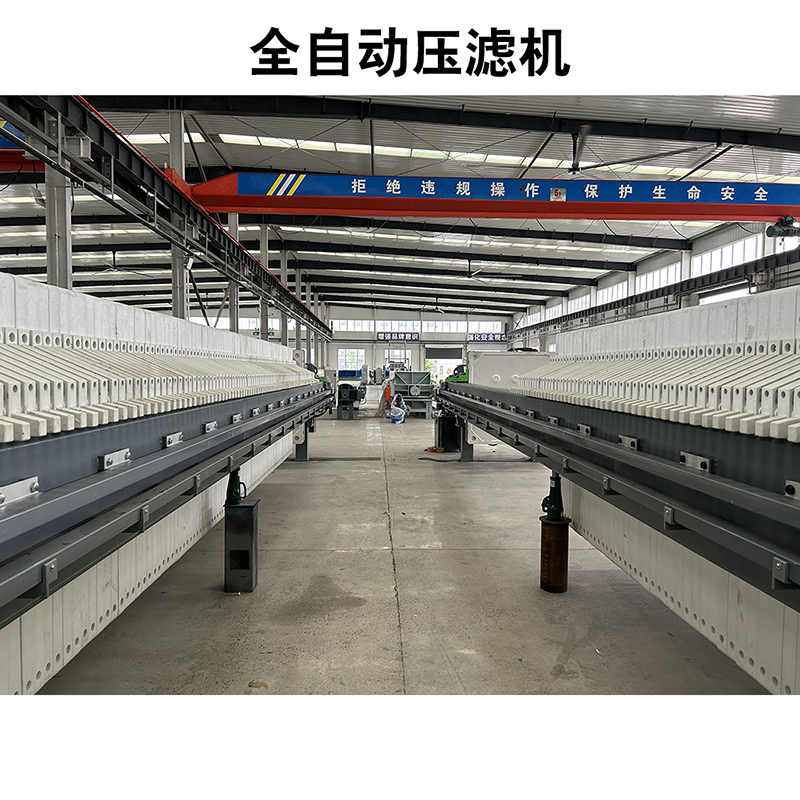

自动化程度与操作规范性

全自动压滤机(自动进料、压榨、拉板卸料)可减少人工干预时间,缩短周期(如从 120 分钟 / 周期降至 60 分钟 / 周期),提升单位时间处理量;

操作不规范(如滤布未清洗干净、滤板排列错位、液压系统漏油)会导致设备频繁停机或效率下降,间接降低处理量。

辅助系统匹配性

进料泵的流量和压力需与压滤机匹配:泵流量不足会延长进料时间,流量过大可能超过设备承受能力导致漏料;

滤布清洗系统(如高压水枪、自动清洗装置)若效果差,滤布堵塞后过滤速度下降,处理量会明显降低。

总结

厢式压滤机的处理量是物料特性、设备参数、操作条件共同作用的结果。实际应用中,需通过优化预处理工艺(如调节浓度、添加药剂)、选择匹配的设备规格(如过滤面积、滤布类型)、合理设置操作参数(如压力、时间),才能较大化处理效率。例如,对细颗粒污泥,通过絮凝预处理 + 增大过滤面积 + 提高自动化程度,可显著提升其处理量。