厢式快开隔膜压滤机是在传统厢式压滤机基础上,融合 “快开结构” 与 “隔膜压榨技术” 的升级设备,核心优势围绕高效分离、节能降耗、操作便捷、适配性广四大维度展开,具体可细化为以下几点:

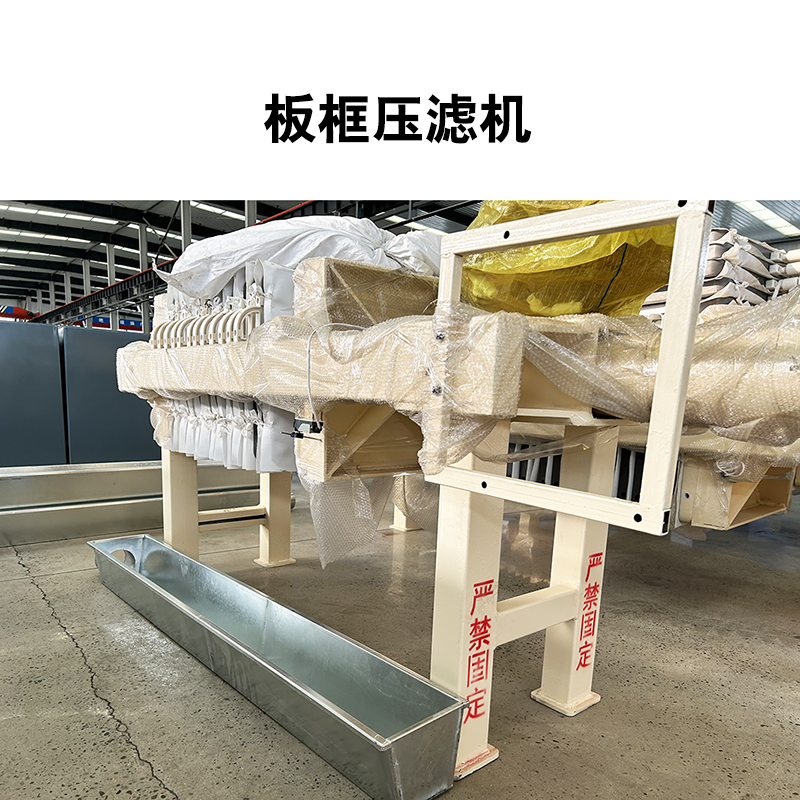

陕西华星佳洋装备制造有限公司生产的厢式快开隔膜压滤机

一、压榨力强,滤饼含水率较低(核心分离优势)

相较于普通厢式压滤机的 “重力过滤 + 低压进料压榨”,该设备通过隔膜膨胀压榨实现 “二次深度脱水”:

过滤后期,向滤板内置的弹性隔膜(常用橡胶、聚丙烯材质)中注入高压水 / 压缩空气,隔膜会向滤室方向膨胀,对已形成的滤饼进行 “物理挤压”,压榨压力可达 0.8-2.0MPa(远超普通压滤机的进料压力);

陕西华星佳洋装备制造有限公司生产的厢式快开隔膜压滤机使用现场

较终滤饼含水率可降低 10%-30%(视物料而定),例如处理市政污泥时,滤饼含水率可从普通压滤机的 80%-85% 降至 60%-70%,处理矿山尾矿时可从 75% 降至 55% 以下。

低含水率滤饼不仅减少后续运输 / 处置成本(如污泥运输量可减少 40% 以上),还能满足 “资源化利用” 需求(如煤泥滤饼可直接燃烧、矿山滤饼可回填复用)。

二、“快开结构” 大幅缩短辅助时间,提升整体效率

传统厢式压滤机卸饼需逐块拉开滤板,耗时占比高达 30%-50%,而该设备的 “快开设计”(多为机械同步拉板或液压联动拉板)可实现:

滤板组整体同步拉开(或分 2-3 组快速拉开),卸饼时间从传统设备的 15-30 分钟缩短至 3-8 分钟,辅助时间减少 70% 以上;

陕西华星佳洋装备制造有限公司生产的厢式快开隔膜压滤机使用现场

搭配自动滤布清洗、滤饼输送装置(如刮板、皮带),可实现 “过滤 - 压榨 - 卸饼 - 清洗” 全流程无人值守,单批次处理效率提升 40%-60%,尤其适合高产能场景(如化工连续生产、矿山尾矿处理)。

三、节能降耗,运行成本更低

能耗节省:

隔膜压榨阶段依赖 “高压介质(水 / 气)挤压”,无需持续高功率进料泵运行(普通压滤机需长期维持高进料压力),每吨干料能耗可降低 20%-35%;

快开结构减少拉板电机启停次数,电机能耗比传统设备降低 15%-20%。

耗材损耗少:

滤板采用增强聚丙烯、铸铁等高强度材质,配合 “同步拉板” 的平稳动作,滤板磨损、变形率降低 50% 以上,滤板使用寿命从 1-2 年延长至 3-5 年;

隔膜采用耐油、耐酸碱的特种橡胶(如丁腈橡胶、氟橡胶),抗老化性能强,正常使用下可连续运行 8000-12000 小时无需更换。

四、操作便捷,自动化程度高,降低人工依赖

智能化控制:配备 PLC 控制系统 + 触摸屏,可预设不同物料的工艺参数(如压榨压力、保压时间、拉板速度),一键启动后自动执行流程,无需人工干预;

故障自诊断:系统实时监测压榨压力、滤板位置、隔膜密封性等关键参数,若出现 “滤板错位”“隔膜泄漏”“压力异常” 等问题,会立即停机报警并显示故障点,减少人工排查时间;

劳动强度低:无需人工逐块拉板、清理滤饼,仅需定期巡检设备状态,单人可同时管理 2-3 台设备,尤其适合企业 “减员增效” 需求。

五、密封性能好,无泄漏污染,环保性优

滤板采用 “嵌入式密封” 或 “O 型圈密封”,配合隔膜压榨时的均匀压力,滤室密封性远优于传统压滤机,可杜绝过滤过程中 “滤液渗漏”“滤饼掉落” 等问题,避免对车间环境造成污染;

针对腐蚀性物料(如化工酸碱液、电镀废水),可选用耐腐隔膜(如氟橡胶隔膜)和衬胶滤板,避免设备腐蚀导致的 “重金属泄漏”,满足环保排放标准(如 GB 8978-1996《污水综合排放标准》)。

六、适配性广,可处理多类型复杂物料

相较于普通压滤机对 “低粘度、粗颗粒” 物料的局限,该设备通过调整隔膜材质、压榨压力、滤布孔径,可适配:

高粘度物料:如淀粉浆、涂料渣、中药提取液;

细颗粒物料:如矿山细泥(粒径<20μm)、市政污泥、食品渣;

腐蚀性物料:如化工废酸 / 碱渣、电镀污泥、冶炼废水;

热敏性物料:如生物发酵液、食品浆料(隔膜压榨无高温,避免物料变性)。

综上,厢式快开隔膜压滤机的核心价值在于 “用技术提升分离效率、降低综合成本”,尤其适合对 “滤饼含水率、处理产能、环保要求” 较高的行业(如环保、矿山、化工、食品),是当前固液分离领域的主流升级设备之一。