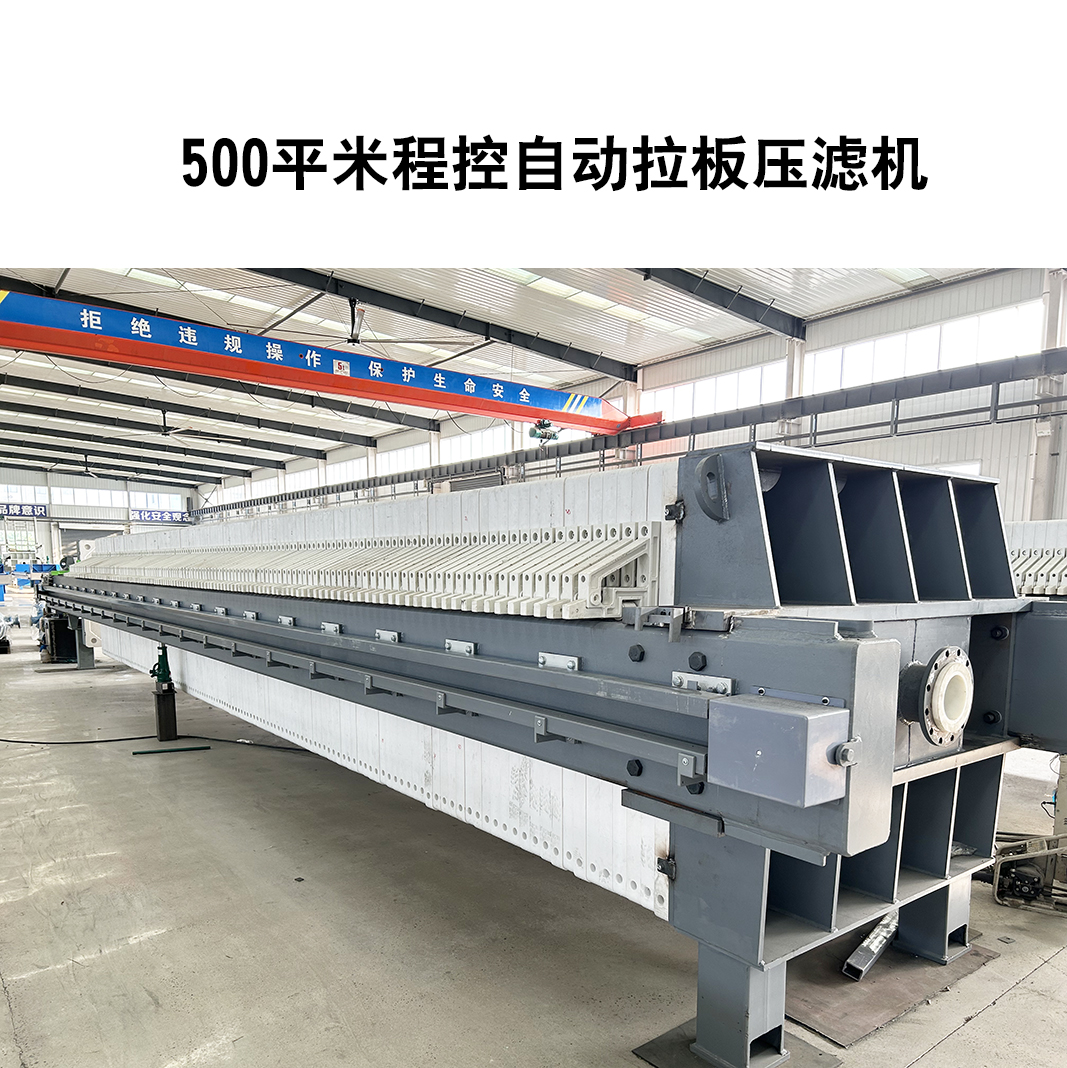

污泥废水分离压干板框式污泥压滤机:结构、原理与应用全解析

板框式污泥压滤机是较早应用于污泥废水分离的压滤设备之一,凭借结构简单、滤饼含水率可控、适配性广的特点,至今仍是中小型污水处理厂、工业企业污泥脱水的重要选择,尤其适合对污泥干度要求较高(如滤饼含水率≤65%)的场景。以下从核心结构、工作原理、性能特点、适用场景及使用注意事项五个维度,展开详细说明:

一、核心结构:模块化设计,聚焦 “压干” 需求

板框式污泥压滤机的结构围绕 “形成密闭滤室 - 加压过滤 - 快速卸料” 设计,核心部件可分为五大模块,各模块针对性适配污泥废水的粘性、易堵塞特性:

滤板与滤框(核心过滤单元)

结构:由多组 “滤板 + 滤框” 交替排列组成,滤板为实心板(表面有导流沟槽),滤框为中空框架(形成滤室);滤布夹在滤板与滤框之间,覆盖滤室两侧,构成过滤介质。

材质:

常规污泥(中性、低磨蚀):滤板 / 滤框选铸铁、不锈钢(强度高,耐高压);

腐蚀性污泥(如化工酸碱污泥):选聚丙烯(PP)(耐腐性强,重量轻,便于人工搬运);

滤布:根据污泥颗粒大小选择,细颗粒污泥(如市政污泥)用 200-300 目涤纶针刺毡,粗颗粒污泥(如食品残渣)用 100-150 目丙纶滤布。

压紧系统(提供压滤动力)

作用:将滤板与滤框紧密压紧,确保滤室密封,防止污泥废水泄漏;同时为后续 “压干” 提供基础压力。

类型:

手动压紧(小型设备,过滤面积≤20㎡):通过丝杠、手柄手动加压,适合间歇、小批量处理;

机械压紧(中型设备,20-50㎡):由电机驱动减速器,带动丝杠压紧,压力稳定(通常 0.8-1.2MPa);

液压压紧(大型设备,≥50㎡):通过液压泵站驱动油缸加压,压紧压力可达 1.2-2.0MPa,适配高粘度污泥的 “深度压干” 需求,是当前主流配置。

进料系统(输送污泥废水)

组成:进料泵(常用螺杆泵、隔膜泵)、进料管道、阀门;

核心要求:需提供足够压力将污泥废水送入滤室(进料压力 0.6-1.0MPa),确保污泥能填满滤框(滤室),尤其针对高含水率(95%-98%)污泥,需避免压力不足导致滤室填不满、滤饼薄。

滤液与滤饼收集系统

滤液收集:滤板底部或侧面设滤液出口,透过滤布的清水(滤液)经导流沟槽汇集后,通过管道排入清水池(可回用或达标排放);

滤饼收集:滤板拉开后,压干的滤饼从滤框中脱落,下方设接料斗或输送机,将滤饼输送至储存区(如污泥饼仓)。

控制系统(操作与监控)

基础配置:按钮控制(手动 / 半自动),可实现 “压紧 - 进料 - 保压 - 泄压 - 拉板” 的分步操作;

升级配置:PLC 控制系统(全自动),搭配压力传感器、液位传感器,可自动监控进料压力、压紧压力,实现全程无人值守,减少人工干预。

二、工作原理:四阶段实现 “污泥废水分离 + 深度压干”

板框式污泥压滤机的核心逻辑是 “先过滤截留固体,再加压挤压水分”,整个工作循环分为四个阶段,针对性解决污泥 “难脱水、含水率高” 的问题:

压紧密封阶段

液压(或机械)系统启动,推动压紧板将滤板、滤框、滤布依次压紧,相邻滤板与滤框形成密闭的 “滤室”(容积由滤框厚度决定,通常 5-50mm),确保后续进料时无污泥泄漏。

进料过滤阶段

进料泵将预处理后的污泥废水(需加絮凝剂,使污泥颗粒团聚,避免堵塞滤布)加压送入滤室,在进料压力(0.6-1.0MPa)作用下:

废水(水分)透过滤布,经滤板导流沟槽排出,成为 “清水滤液”;

污泥固体颗粒被滤布截留,在滤室内逐渐堆积,直至填满整个滤室,形成初始滤饼。

保压压干阶段

当滤室填满滤饼后,保持进料压力(或提升压紧压力至 1.2-2.0MPa),持续保压 10-30 分钟(时间随污泥粘度调整):

滤饼在压力作用下被进一步挤压,间隙水被挤出,滤饼含水率逐步降低(通常可降至 55%-65%,部分高压机型可达 50% 以下);

此阶段是 “压干” 的关键,保压时间越长、压力越高,滤饼含水率越低(需平衡效率与能耗)。

卸料清洗阶段

保压结束后,液压系统泄压,压紧板退回;通过人工(小型设备)或自动拉板装置(大型设备)将滤板依次拉开,压干的滤饼在重力作用下从滤框中脱落(完成污泥与废水的彻底分离);较后清洗滤布(避免残留污泥堵塞滤孔),准备下一次循环。

三、核心性能特点:适配中小型污泥处理需求

相比隔膜压滤机、带式压滤机,板框式污泥压滤机的性能特点鲜明,优势与局限性均集中在 “结构与效率” 的平衡上:

1. 核心优势

滤饼含水率低,压干效果好:依靠高压压紧(1.2-2.0MPa)与保压时间控制,滤饼含水率可稳定控制在 55%-65%,部分场景(如化工污泥)可低至 50%,远优于带式压滤机(65%-75%),减少后续污泥处置(运输、填埋)成本。

结构简单,维护成本低:无复杂的隔膜、压榨系统,核心易损件仅为滤布(更换成本低,单次几十至几百元),日常维护仅需清洗滤布、检查压紧系统密封,适合技术人员较少的中小型企业。

适配性广,抗堵塞能力强:可处理不同性质的污泥,包括高粘度市政污泥、含颗粒化工污泥、食品行业有机污泥;滤布可根据污泥颗粒大小灵活更换,不易因污泥堵塞导致设备停机。

滤液清澈度高:滤布截留精度高(可截留粒径≥1μm 的固体颗粒),滤液悬浮物(SS)通常≤50mg/L,可直接回用于污水处理前端(如预处理调节池),实现水资源循环。

2. 主要局限性

间歇作业,处理效率低:需完成 “压紧 - 进料 - 保压 - 卸料” 完整循环后才能进行下一批次处理,单循环时间通常 30-60 分钟,处理量较小(单台每小时处理污泥 1-5m³),不适合大型污水厂(日处理量≥5 万吨)的连续处理需求。

自动化程度上限低:虽可升级为全自动拉板,但滤布清洗、滤饼清理仍需人工辅助(尤其小型设备),相比全自动化隔膜压滤机,人工成本略高。

滤板 / 滤框易磨损:长期高压压紧下,滤板密封面易变形(尤其铸铁材质),需定期检查更换(单次更换成本几千至几万元),否则会导致滤液泄漏。

四、适用场景:聚焦 “小批量、高干度” 需求

板框式污泥压滤机的适用场景主要围绕 “处理量中等、对滤饼干度要求高、维护能力有限” 的用户,典型应用包括:

中小型市政污水处理厂:处理日产生污泥量≤50 吨的场景(如乡镇污水厂),滤饼含水率低,可直接交由第三方处置(填埋或焚烧),无需额外烘干。

工业企业污泥处理:

化工行业:处理酸碱污泥、含重金属污泥(如电镀污泥),PP 材质滤板耐腐,滤饼干度高便于后续危废处置;

食品行业:处理淀粉渣、豆制品污泥(有机污泥),滤饼可作为饲料原料或有机肥,低含水率避免霉变;

印染行业:处理染料污泥,滤布截留精度高,滤液可回用于染色工序,节约水资源。

应急污泥处理:如河道清淤、污水泄漏事故,板框式压滤机体积小、安装灵活,可快速部署现场,实现污泥 “即产即处理”,避免二次污染。

五、使用与维护注意事项

进料前预处理不可少:污泥需加絮凝剂(如 PAM)搅拌均匀,使污泥颗粒团聚成大絮体(粒径≥10μm),避免细小颗粒堵塞滤布,导致过滤速度变慢、滤饼变薄。

控制进料压力与保压时间:

进料压力不可超过设备额定压力(通常≤1.0MPa),防止滤板变形;

保压时间根据污泥粘度调整(高粘度污泥可延长至 30 分钟,低粘度 10 分钟即可),避免过度保压浪费能耗。

定期清洗与更换滤布:每次卸料后需用清水冲洗滤布(可配高压水枪),每周检查滤布是否破损(若有漏洞需及时更换,否则滤液会带泥),通常滤布使用寿命为 3-6 个月(视污泥磨蚀性而定)。

维护压紧系统密封:每月检查液压系统油缸密封件(如密封圈)是否泄漏,若有漏油需及时更换;机械压紧系统需定期加润滑油(如丝杠、轴承),避免生锈卡顿。

综上,板框式污泥压滤机是 “小批量、高干度” 污泥废水分离场景的性价比之选,尤其适合中小型企业、乡镇污水厂,虽存在间歇作业的局限性,但凭借 “压干效果好、维护简单” 的优势,仍在污泥处理领域占据重要地位。选型时需重点关注过滤面积(匹配处理量)、压紧压力(匹配污泥粘度)、滤板材质(匹配腐蚀性) 三个核心参数,确保设备适配实际工况。