耐用防腐寿命长的高压板框压滤机在材质选择、结构设计、制造工艺等方面都有其独特之处,以下是相关介绍:

关键部件材质

滤板:采用玻璃钢(FRP)材质,兼具轻量化、高强度、耐酸碱及耐高温特性,可长期耐受 pH1-14 的强酸强碱环境,适用于含氯离子、有机溶剂等复杂工况。增强聚丙烯滤板也较为常用,其耐酸碱、汽油、煤油腐蚀,使用寿命超 15 年。

滤布:可选用 PTFE 覆膜材质的滤布,兼顾耐酸性与高精度拦截,孔径 1-50μm 可调,能避免胶体穿透,同时一些新型的滤布材料还具有自清洗功能,可以延长滤布的使用寿命。

密封系统:采用氟橡胶或 EPDM 密封圈,适应高温高压工况下的长期密封需求,有效防止物料泄漏,保证设备的正常运行和工作环境的清洁。

结构设计

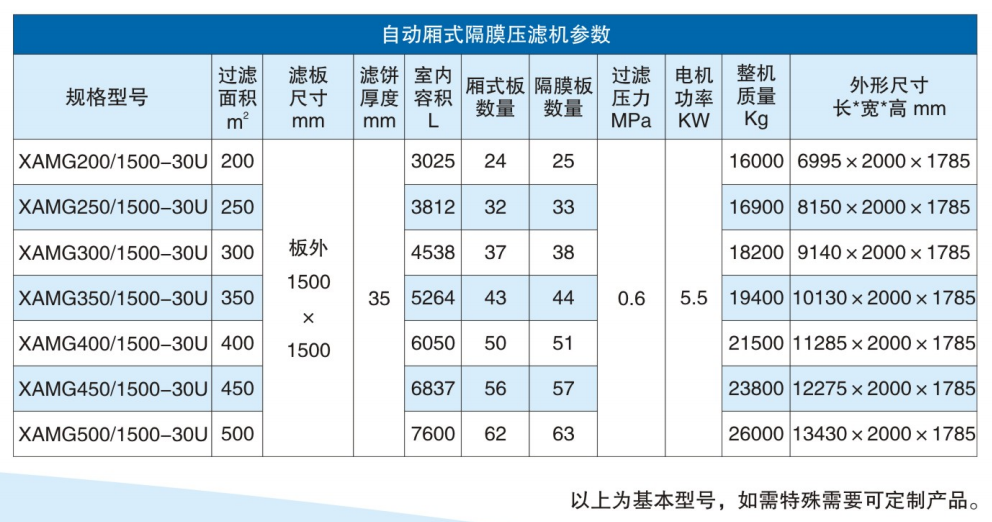

模块化设计:滤板与滤框采用标准化尺寸,支持快速更换,便于设备的维护和升级,同时也降低了维修成本和时间。例如,一些压滤机支持 630/800/1000/1500mm 等多种规格灵活组合。

密封结构优化:采用嵌入式滤布与高压密封圈,杜绝渗漏,确保在高压运行过程中,滤室的密封性良好,从而保证压滤效果和设备的稳定性。

坚固的框架结构:板框压滤机通常采用金属板框和滤布组合的结构,金属板框能够承受较高的工作压力和温度,这种坚固的结构设计使得设备具有较高的强度和耐用性,能够适应恶劣的工作环境,长时间稳定运行。

制造工艺与质量控制

高精度加工:滤板的表面平整度和滤布的贴合度等都经过高精度加工,确保过滤效果和密封性。例如,滤板的过滤面采用点状圆锥凸台设计,模压成型,过滤面积大,滤速快,过滤周期短。

严格的质量检测:在生产过程中,对各个部件进行严格的质量检测,如滤板的耐压测试、密封性能测试等,确保设备的整体质量和性能符合高标准要求。